Koden for metallhardhet er H. I henhold til ulike hardhetstestmetoder inkluderer de konvensjonelle representasjonene Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL), Shore (HS) hardhet, etc., hvorav HB og HRC er mer vanlige. HB har et bredere bruksområde, og HRC er egnet for materialer med høy overflatehardhet, for eksempel varmebehandlingshardhet. Forskjellen er at hardhetstesterens inntrykkingsverktøy er forskjellig. Brinell-hardhetstesteren er en kuleinntrykkingsverktøy, mens Rockwell-hardhetstesteren er en diamantinntrykkingsverktøy.

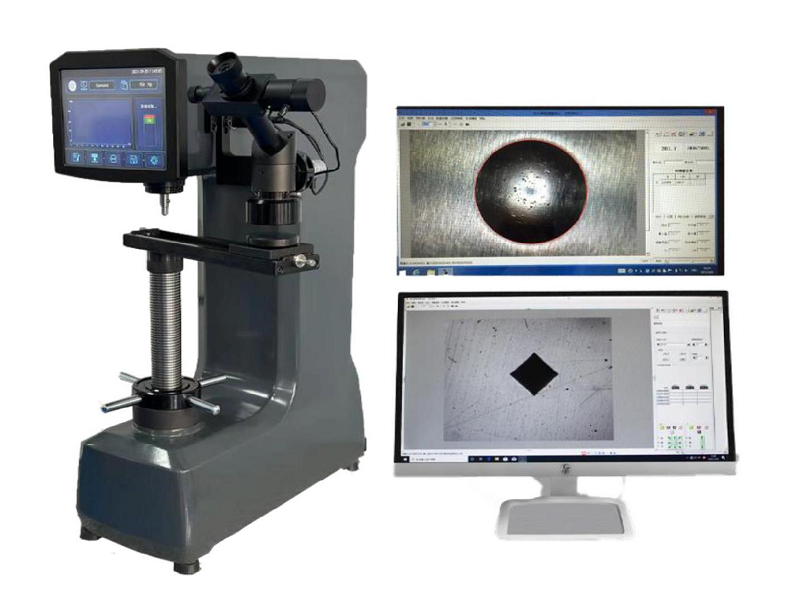

HV – egnet for mikroskopanalyse. Vickers-hardhet (HV) Press materialoverflaten med en belastning på mindre enn 120 kg og en diamantformet firkantet kjegleformet inntrykker med en toppunktvinkel på 136°. Overflatearealet av materialets inntrykkingsgrope deles på belastningsverdien, som er Vickers-hardhetsverdien (HV). Vickers-hardhet uttrykkes som HV (se GB/T4340-1999), og den måler ekstremt tynne prøver.

HL bærbar hardhetsmåler er praktisk for måling. Den bruker slagkulehodet til å slå hardhetsoverflaten og produsere en sprett. Hardheten beregnes ved forholdet mellom returhastigheten til stemplet 1 mm fra prøveoverflaten og slaghastigheten. Formelen er: Leeb-hardhet HL = 1000 × VB (returhastighet) / VA (slaghastighet).

Bærbar Leeb-hardhetsmåler kan konverteres til Brinell (HB), Rockwell (HRC), Vickers (HV) og Shore (HS)-hardhet etter Leeb (HL)-måling. Eller bruk Leeb-prinsippet til å måle hardhetsverdien direkte med Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL) og Shore (HS).

HB - Brinell-hardhet:

Brinell-hardhet (HB) brukes vanligvis når materialet er mykere, for eksempel ikke-jernholdige metaller og stål før varmebehandling eller etter gløding. Rockwell-hardhet (HRC) brukes vanligvis for materialer med høyere hardhet, for eksempel hardhet etter varmebehandling osv.

Brinell-hardhet (HB) er en testbelastning av en viss størrelse. En herdet stålkule eller karbidkule med en viss diameter presses inn i metalloverflaten som skal testes. Testbelastningen opprettholdes i en bestemt tid, og deretter fjernes lasten for å måle diameteren på fordypningen på overflaten som skal testes. Brinell-hardhetsverdien er kvotienten som oppnås ved å dele lasten på fordypningens sfæriske overflateareal. Vanligvis presses en herdet stålkule av en viss størrelse (vanligvis 10 mm i diameter) inn i materialoverflaten med en viss last (vanligvis 3000 kg) og opprettholdes i en periode. Etter at lasten er fjernet, er forholdet mellom lasten og fordypningsarealet Brinell-hardhetsverdien (HB), og enheten er kilogramkraft/mm2 (N/mm2).

Rockwell-hardhet bestemmer hardhetsverdiindeksen basert på den plastiske deformasjonsdybden til fordypningen. 0,002 mm brukes som hardhetsenhet. Når HB > 450 eller prøven er for liten, kan ikke Brinell-hardhetstesten brukes, og Rockwell-hardhetsmåling brukes i stedet. Den bruker en diamantkjegle med en toppunktvinkel på 120° eller en stålkule med en diameter på 1,59 eller 3,18 mm for å presse inn i overflaten av materialet som testes under en viss belastning, og materialets hardhet beregnes ut fra fordypningens dybde. I henhold til hardheten til testmaterialet uttrykkes den i tre forskjellige skalaer:

HRA: Det er hardheten som oppnås ved bruk av en last på 60 kg og en diamantkonusinntrykker, som brukes til materialer med ekstremt høy hardhet (som sementert karbid, osv.).

HRB: Det er hardheten som oppnås ved å bruke en last på 100 kg og en herdet stålkule med en diameter på 1,58 mm, som brukes til materialer med lavere hardhet (som glødet stål, støpejern osv.).

HRC: Det er hardheten som oppnås ved å bruke en last på 150 kg og en diamantkonusinntrykker, som brukes til materialer med svært høy hardhet (som herdet stål osv.).

I tillegg:

1. HRC betyr Rockwell hardhetsskala C.

2. HRC og HB er mye brukt i produksjon.

3. HRC gjeldende område HRC 20–67, tilsvarende HB225–650,

Hvis hardheten er høyere enn dette området, bruk Rockwell hardhetsskala A HRA.

Hvis hardheten er lavere enn dette området, bruk Rockwell hardhetsskala B HRB,

Den øvre grensen for Brinell-hardhet er HB650, som ikke kan være høyere enn denne verdien.

4. Inntrykksstykket til Rockwell-hardhetsmåleren C-skala er en diamantkjegle med en toppunktvinkel på 120 grader. Testbelastningen er en viss verdi. Den kinesiske standarden er 150 kgf. Inntrykksstykket til Brinell-hardhetsmåleren er en herdet stålkule (HBS) eller en karbidkule (HBW). Testbelastningen varierer med kulens diameter, og er fra 3000 til 31,25 kgf.

5. Rockwell-hardhetsinntrykket er svært lite, og den målte verdien er lokalisert. Det er nødvendig å måle flere punkter for å finne gjennomsnittsverdien. Den er egnet for ferdige produkter og tynne skiver og klassifiseres som ikke-destruktiv testing. Brinell-hardhetsinntrykket er større, den målte verdien er nøyaktig, den er ikke egnet for ferdige produkter og tynne skiver, og klassifiseres generelt ikke som ikke-destruktiv testing.

6. Hardhetsverdien til Rockwell-hardhet er et ikke navngitt tall uten enheter. (Derfor er det feil å kalle Rockwell-hardhet en viss grad.) Hardhetsverdien til Brinell-hardhet har enheter og har et visst omtrentlig forhold til strekkfasthet.

7. Rockwell-hardhet vises direkte på skiven eller digitalt. Den er enkel å betjene, rask og intuitiv, og egnet for masseproduksjon. Brinell-hardhet krever et mikroskop for å måle innrykksdiameteren, og deretter slå opp i tabellen eller beregne, noe som er mer tungvint å betjene.

8. Under visse forhold kan HB og HRC byttes om ved å slå opp i tabellen. Formelen for hoderegning kan omtrentlig skrives ut som: 1HRC≈1/10HB.

Hardhetstest er en enkel og grei testmetode innen mekanisk egenskapstesting. For å kunne bruke hardhetstest til å erstatte visse mekaniske egenskapstester, kreves det et mer nøyaktig konverteringsforhold mellom hardhet og styrke i produksjonen.

Praksis har vist at det er et omtrentlig tilsvarende forhold mellom ulike hardhetsverdier for metallmaterialer og mellom hardhetsverdi og fasthetsverdi. Fordi hardhetsverdien bestemmes av den innledende plastiske deformasjonsmotstanden og den fortsatte plastiske deformasjonsmotstanden, jo høyere materialets styrke, desto høyere er plastisk deformasjonsmotstand og desto høyere er hardhetsverdien.

Publisert: 16. august 2024